車間生產管理大家啊都想要實現精益化發(fā)展,但是不是所有的車間都能提高精益化發(fā)展。精益化生產是很多廠家都非常渴望的,但是幾乎沒有哪個工廠能夠實現完全的精益化發(fā)展。信息化智能化發(fā)展是提高生產效率的第一要素,所以為了提高生產精益化就需要采用生產管理軟件幫助企業(yè)提高管理效率。

一、引入工業(yè)工程理念和方法,實行生產管理的精益化改造

1.生產布局的精益化改造

蘇州某服裝廠從2000到2012年,擴建兩座面積超過2.8萬平方米廠房,根據最優(yōu)化、最節(jié)儉的原則,按產品物流路徑重新規(guī)劃和調整布局,減少工序間流轉需要的時間和成本;科學劃分原料區(qū)、機器區(qū)、半成品區(qū)、生產區(qū)、人行通道等區(qū)位及預留區(qū)位,便于產品流轉,并標識到位,做到設備定置、物有其位、人行其道。在每2條生產線旁均劃分了備用機器區(qū),所有備用機器由機修工進行定期保養(yǎng)維護,保證一旦流水線上出現故障,只要維修時間超過1分鐘以上,即刻能從備修區(qū)調入機器補位。

圖一:服裝廠現場管理

2.工藝流程的優(yōu)化改進

一是優(yōu)化改進生產流程。根據各事業(yè)部的生產特點,圍繞流程化和靈活性的布局設計,各車間進行整改。裁剪、后整車間采用直線流水,取消了原來包流和大工序流的方式,流轉速度大為提升;縫制車間采用U型的流水線取代原來包流狀態(tài)下的直線流,根據訂單特點,將后整理的整燙、檢驗、包裝全部包含在流水線上,減少了車間交接和品質問題責任的推諉,生產時間由原來的平均10天縮短到6天。

二是實行產前準備工作流程化。包流生產被單件流生產取代后,針對原來的裁剪送貨方式及后道的收貨方式不能適應需求的狀況,根據單件流的生產特點,提前7天做好生產過程中所需要的一切準備工作,如工藝制單、編排表、排車表、產前板、輔料、物料、設備、工夾具等,并做到正常情況下編排的生產計劃三天內不變更;由各生產車間梳理產前準備流程,將產前準備步驟流程化,充分考慮到生產中每一環(huán)節(jié)可能發(fā)生的問題,將各階段各部門的工作分解制作《產前準備操作指導書》,保證生產流程的順暢。實現了新款上線當天效率的階梯式跳躍提升,上線首日平均效率由35%提高到56%。要想實現精益生產離不開高效管理

三是優(yōu)化換型(換款)作業(yè)流程和工具。通過改進優(yōu)化工藝,開發(fā)工具和模板,有效地解決了生產難題,極大地提高了生產效率。技術部門通過對作業(yè)順序、標準作業(yè)、關鍵工序作業(yè)操作指導書提前優(yōu)化設定,保證作業(yè)操作的正確性和可行性,減少換型(換款)過程中因各種問題引起的停頓和等待,通過改進,固化了優(yōu)化的工藝,對員工形成的習慣性錯誤操作進行培訓、輔導和糾正;針對大部分員工不能掌握的操作難點,及時開發(fā)工具和模板,降低操作難度,先后開發(fā)了 “胸形版型優(yōu)化”、“立體裁剪”、“襯衫袖叉”、“落坑壓暗子口”、“開袋”等模板,自制了“拉筒一次性包燙”、“暗線耳仔筒夾具”、“絲襪包燙圓角附件”和“充氣模特”等工具,方便大貨生產,極大地提高了生產效率,實現了產品品質的可控性。

圖二:生產計劃管理

3.建立IE工時工價體系

一是建立工價體系與精準報價。IE團隊根據標準工時、級別基價制定初步工價,再與原有工價設置相比,找出差異原因,不斷完善和保證數據分析的準確性和完整性,測算與修正級別基價、訂單系數,明確工價審批流程,最終建立工價體系。針對原有憑經驗訂單報價的弊端,IE團隊參與接單報價,應用IE工時工價體系, 1至2小時內能完成對客戶來樣的工序分析和核價,從而確保了營銷人員可以快速準確地給客戶提供加工報價。

二是實行科學排產與生產平衡。IE團隊根據標準工時、員工技能和訂單情況,建立標準工時和標準作業(yè)操作手法,制定生產日指標,定出每日產量預算,為生產部門科學排產提供依據;由于各工序每小時完成的工作量通過數據庫均能查到,生產部門計劃排單更加精細;在生產過程中,現場IE人員協同生產組長進行流水編排,制定節(jié)拍時間,并結合單件流操作特點,為實時平衡生產進行動態(tài)調整,通過優(yōu)化、合并、拆分和調整工序,測試員工動作“浮余率”,及時規(guī)范和糾正員工動作與節(jié)拍,不斷解決“瓶頸”問題和消除“瓶頸”工序。

三是質量把控向前道延伸。在生產過程中,各事業(yè)部總經理、生產經理、車間主任通過實時查看工價體系效率表,及時了解生產進度和質量控制等情況,發(fā)現效率異常能及時分析,查找原因。原來的生產小組長主要負責工序的設定和機位的擺放,應用IE工時工價體系,將生產組長從繁雜的工資測算和產能設備排序中解脫出來,將更多的精力轉到及時檢查產品質量、把握生產動態(tài)平衡及生產員工的現場培訓帶教上,將質量檢驗功能向質量控制前道延伸,產品返修率平均降低了2.5%。

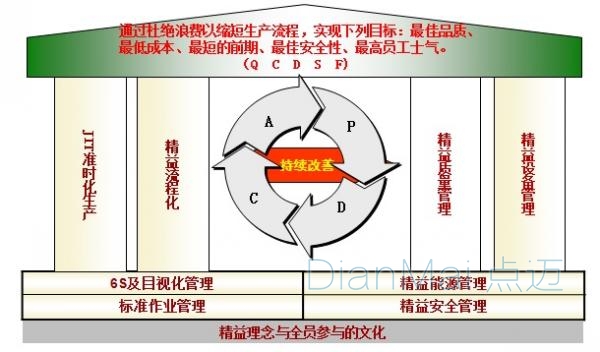

圖三:精益化管理精髓

二、通過生產管理系統二次開發(fā),提升精益化生產管理水平

1.實行平臺一體化管理

一是推進平臺一體化管理。通過對生產管理系統的二次開發(fā),對所有生產流程進行梳理,繪制流程圖,根據實際運行情況進行優(yōu)化。如裁剪車間交接時在系統中填寫交接單并提交到后道車間,后道車間根據交接單進行現場核對,核對無誤后完成交接單流程。2010年至2011年期間,對于報價單、需求申請流程、采購計劃流程、采購退換貨流程、大生產流程、零星領料流程、生產領料流程等50多個大小流程進行固化和優(yōu)化,根據崗位明確流程職責,全流程實現無紙化辦公。

二是建立OA辦公自動化運行系統。應用OA平臺將精益生產整體規(guī)劃進度、進展和獎懲情況,在第一時間發(fā)布;會議通知及會議紀要及時錄入OA系統,在提高溝通效率、節(jié)約溝通成本的同時,還將項目實施過程中形成的經驗和知識積累及時上線,讓OA平臺成為推進精益生產管理的第二課堂。

三是開發(fā)個性化的人機交互管理“駕駛艙”平臺。信息小組深入了解各事業(yè)部的關注點和需求點,并結合精益生產梳理業(yè)務流程,通過不同界面的管理“駕駛艙”為各事業(yè)部提供個性化的多維報表及圖形查詢方式;通過BI的深入設計,開發(fā)個性化的人機交互管理“駕駛艙”平臺,通過圖形化來顯示,讓總經理們在體驗到駕駛數據樂趣的同時,為整體決策提供科學依據。安全監(jiān)控管理系統在煤礦中的應用案例

圖四:服裝生產現場管理軟件流程

2.安裝電子顯示板

在相關崗位安裝了醒目的液晶電子顯示板,并與ERP系統相連,使各級管理人員和員工及時掌握各項準備工作和在線生產進度完成情況,以直觀的形式將計劃執(zhí)行情況等生產運作管理信息(包括計劃、執(zhí)行、問題)及時進行反饋。

3.應用智能化先進設備改進生產“堆積點”

引進的針織事業(yè)部吊掛系統生產線,智能化程度較單件流系統更高,達到國內制衣業(yè)先進裝備水平,每條生產線由一臺電腦控制,生產線自動生成單件流作業(yè),減少半成品堆積達75%以上。如在“衣拿”生產線,一件T恤衫從投入到產出,一般在30分以內就能產出第一件成品;此后,生產線會按每道工序的節(jié)拍繼續(xù)產出,一旦出現“堆積點”能及時發(fā)現并調節(jié)改進,避免了半成品“堆積”。

4.導入數字化技術改造傳統產業(yè)

扎染事業(yè)部嘗試導入數字化技術改造傳統產業(yè),在豐富藝術染整手工技藝藝術表現力的基礎上,著力提高生產效率和標準化水平。引進數控成衣染色機、數控溢流機、微電腦控制全自動滾筒洗衣機、炒雪花機、電腦控制蒸汽烘干機、全自動數控段染機、數控自動稱料系統、數碼噴墨印花等設備,著眼于特種染整設備功能“互補式”自動化改造和信息化管理,并按照歐美主流紡染服裝市場的標準,配置具有國內領先的高新成衣染色、水洗、焙烘、熱轉壓延、高溫高壓汽蒸等面料和成衣后整理設備,對整個流程實現電腦程控化和部分數控化集成。2013年,編織事業(yè)部、特藝事業(yè)部又陸續(xù)引進了德國STOLL(施托爾)橫機、激光繡花切割機等先進設備,這些設備均具備與ERP 連接的智能化功能,為進一步實施信息化改造提供了空間。

圖五:精益化理念與全員參與文化

三、優(yōu)化整合供應鏈,實行倉儲物流管理精益化

1.打造精益物流體系

一是統一采購管理環(huán)節(jié)。為達到采購成本最優(yōu)化,華藝服飾發(fā)揮集團化采購優(yōu)勢,統一采購管理環(huán)節(jié),通過規(guī)模效應,提高整體議價能力;為達到庫存最小化,實行“以產定采”,通過“拉動式”采購,杜絕提前采購、過多采購等現象。

二是優(yōu)選合格供應商。通過ABC等級評定辦法,每半年對供應商的供貨質量、交貨及時性、售后服務等方面進行評估,淘汰不合格供應商;從合格供應商中按供應品種優(yōu)選出20%左右的優(yōu)質供應商,加強合作。對于生產工廠精益化管理你有多少認識?

三是建立信息化貨運預報系統。在貨運方面,華藝服飾致力于打造精益物流體系,以準時、準確、快速為指導方針,兼顧成本和效率,建立信息化貨運預報系統,各事業(yè)部通過該系統及時了解出貨信息并預訂用車計劃,用車管控部則通過該系統了解各事業(yè)部的貨物容量及用車計劃,實行優(yōu)化配置,或拼車出運,或整車出運,通過事先優(yōu)化運送路徑,達到快速高效的統一物流管理,為各事業(yè)部精益生產提供有效支撐。

2.規(guī)范倉儲管理操作流程

通過實施以信息化為基礎的精益生產管理,對倉儲管理涉及的面輔料和成品、呆廢料和次品管理等進行合理規(guī)劃,增加了成品倉儲面積,配備了現代化的貨架、托盤、鏟車等設施,實現了EPR系統庫位與實際庫位相統一,做到物料和產品放置準確,以“先進先出,后進后出”為原則,明確庫位,優(yōu)化物流路徑,力求在最短的時間內完成物料的進出庫;為規(guī)范倉儲操作流程,所有物料和成品進出均通過ERP系統進行無紙化操作,出入庫即時打單由當事人簽字備案,做到責任可追溯。

圖六:信息化管理實施效果

3.快速消化倉儲冗余

通過OA辦公自動化系統實行信息共享,一部分被重新用于設計、生產,一部分被各事業(yè)部“打樣”消化,剩余面料則聯系經紀人回收處理,實現了冗余面輔料效益的最大化。此外,華藝服飾直銷中心還負責統一回收并及時變現產品出貨剩余的尾貨,加速了資金周轉。

通過精益生產各項目的上線,平均效率提升28.8%左右,平均生產周期較以前縮短26.5%左右,資金的周轉周期由原來的120天,減少到目前的90天;萬元產值能耗減少0.97%,生產成本降低9%;通過將原來的包流生產改為單件流生產,產品品質得到大輻提高,問題訂單下降了81%以上,促進了企業(yè)快速轉型升級。

通過實施以信息化為基礎的精益生產管理,提高了生產效率和單位工時工資,在工作時間縮短的情況下,員工平均工資比實施精益生產管理前提高了21.6%;通過5S現場整改,員工的生產和工作環(huán)境得到整體改善,員工流失率從8%下降到1.5%。

通過實施流程變革,減少了業(yè)務操作環(huán)節(jié),縮減了流程運行時間,減少了無效勞動,提高了業(yè)務處理效率,提升了業(yè)務流程執(zhí)行力、生產管理效率。