對于精益化生產管理小編志強跟大家講過很多,精益化生產也是生產制造行業老生常談的話題,所以每家企業都想實現精益化生產,但是其實并不是所有的企業都能夠做到!那么今天蘇州點邁軟件系統軟件系統有限公司的小編就為您講解將精益化生產的經典案例。

當你走入現場,觀察員工的工作、物料搬運的方式、 設備布置的方式,你是否能認同且滿意他們的工作方式? 或者是你認為你所看到的景象,正是一個改善機會的開始, 并且能夠繼續再發掘出更多的改善機會?一些日本管理人 員,經常會對部屬們盡情地說:“把你現在所用的工作方 法,認定為最差勁的方法! ”過幾年后,你對現場的態度, 一定會有很大的差異。

圖一:精益化與精益化管理

我們不得不承認日本人做事的認真和精細,常常會讓人感嘆不已!而精益化生產正式精益求精的過程,這個小編之前就跟大家提過:精益化管理永遠是精益求精,所以這個是一脈相承的,只有普通工作人員工作精細了,才能真正實現精益化生產!

我沒說中國有生產制造企業的高層管理人員有個通病就,就是遠離現場,而坐在辦 公室內制訂決策。但是,即使管理人員走訪現場,而無法 看出問題,那也無法做出任何改善。什么是“走入現場” 的真正含意呢?許多人都自認為了解“現場”,因為他們 就是在現場工作。但是,親身出現在現場,與了解現場是 兩件不同的事。

所以這個時候使用合適的生產管理軟件就非常有必要,比如生產設備監控系統就能夠幫助人們很好的解決這個問題!

精益生產案例分析在生產線上說:“這工廠管理得不夠好丨”是沒有什 么意義的。管理人員應當說:“A生產線的可動率是65%, 但是應該可以提高至85%。在高橋的觀點里,我們應當使 用特定的名詞與數值來表達,使我們在討論時,有共同的 基準,這些都會使得問題的解決更為容易。并且有助于在 我們建立一個明確的現場愿景。它更使每一位從事改善的 人,能擁有共同的目標。在決定改善的主題和目標之后, 接著就是由誰在何時,以及如何去完成改善主題的問題了。

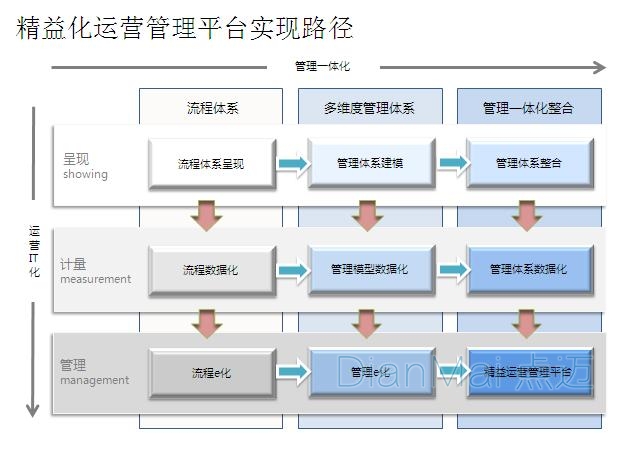

圖二:精益化運營管理平臺實現路徑

精益生產案例分析當目標設定完成之后,就要指派一位改善項目的負責人, 即解決問題的主導人;解決問題的對策及作出決定,而項 目實施的完成日期也應確定下來。事實上,發掘現場問題的能力,并不需要什么高深 的技術。在開始時,管理人員要先具備了解現場改善的 基本知識,例如:Muda、廠房環境維持、可視管理及標 準化。

對于現場的管理和把控還是需要自己多去了解生產現場,即使真的很忙,抽不出身親自去生產車間,但是一定要在辦公室的電子看板上多看看生產現場,這樣才能了解車間生產現場的最新狀態!

圖三:精益化生產與精益成本

現場改善,指要走入現場,去觀察、發掘,并能當場 即時解決任何問題。日本的制造廠商,多擅長在買賣雙方 同意的交易條件下,以合理的價格供應良好質量的產品和 服務。此種具有高度成效的生產體系,是由現場改善實踐 和過去50年來,持續不斷的改善所貢獻出來的。

如果還有什么問題可以隨時與蘇州點邁軟件系統有限公司聯系,我們將回為您做最詳細的講解!!!